前回は適当にグラボをモデリングして組み立てたが、出来上がりが微妙すぎた。

今回はもう少し改善していく。

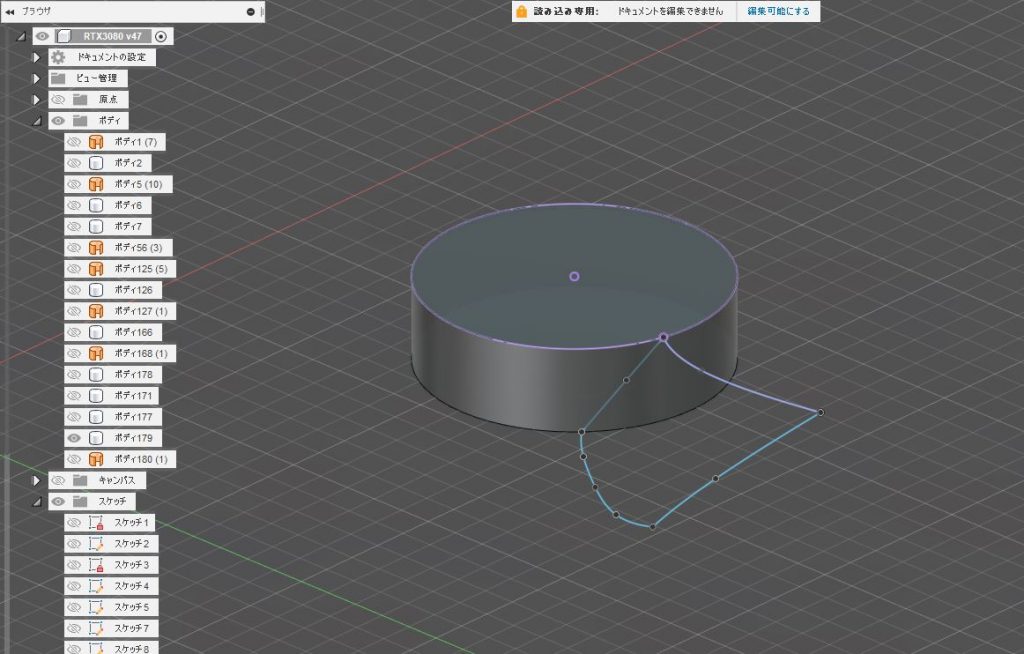

今回もおなじみFusion360を使用している。

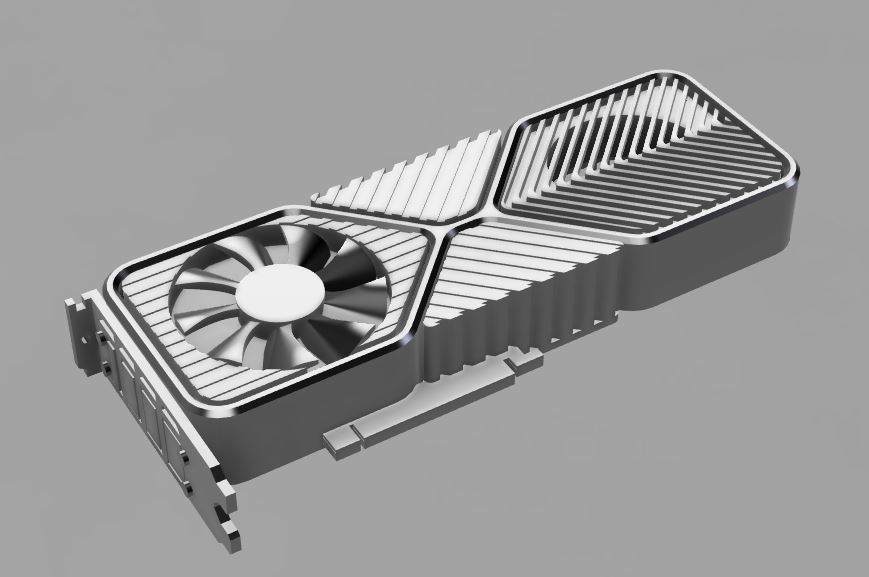

全体的な比率やバランスの見直し、モールドを太くした。

実縮尺と同じでモールドを作成すると細かくなりすぎて印刷されない。

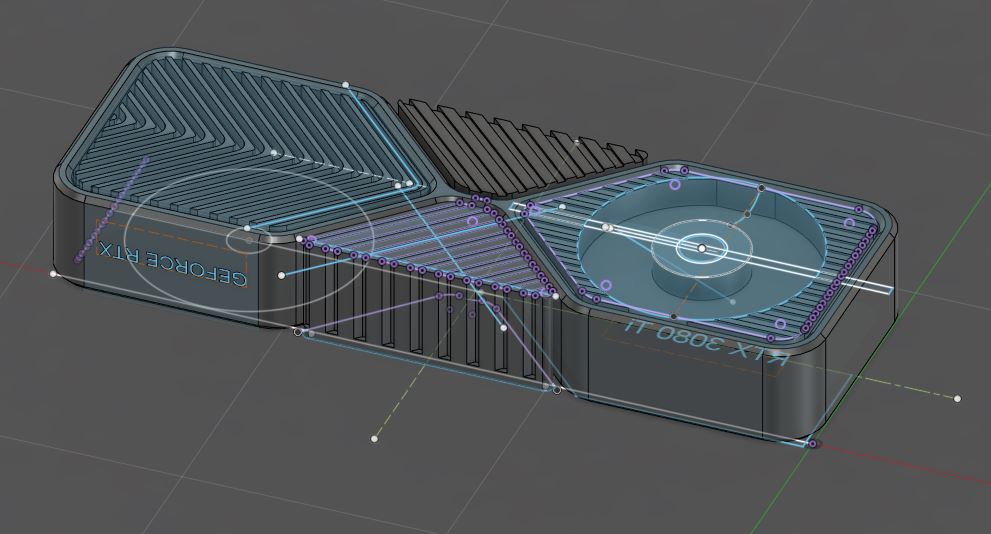

前回は面倒くさくてスキップした冷却ファンの羽根を再現することにした。

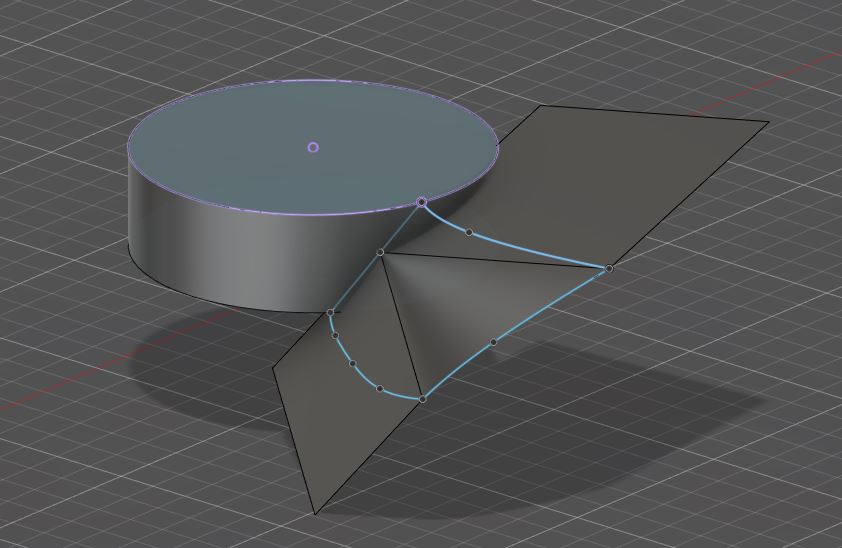

Fusion360には3Dスケッチという機能があり、3D上に線を引っ張ることができる。

これができると複雑な立体形状も再現できるようになる。

少々ややこしい&不慣れなので、通常の形状はソリッドで、どうしてもな時だけ使っている。

ざっくり3D上に3Dスケッチを引いて、そのあとサーフェス(面)を作成した。

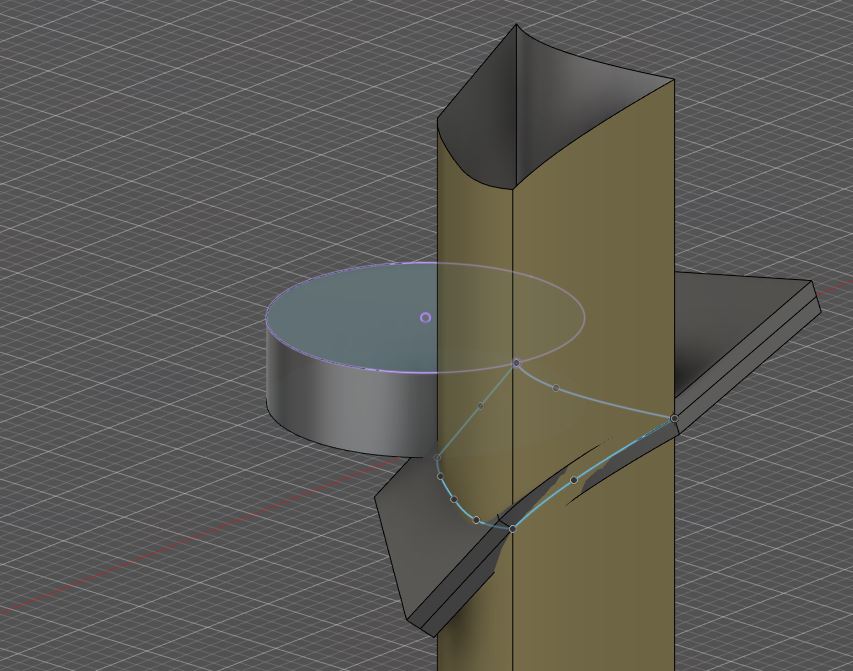

サーフェスはややこしいもので、うまく埋めたり、ひっぱったりして似たような形状に仕上げた。

慣れていればこのあたりももっときれいに作れるはず。

サーフェスに厚みをつけていく。

いらないところは、もともと作成した3Dスケッチを引っ張ってサーフェス化、そのあとサーフェスで切り落とす。

ソリッドとサーフェスで引き算しながら目的の形状に近づけていく。

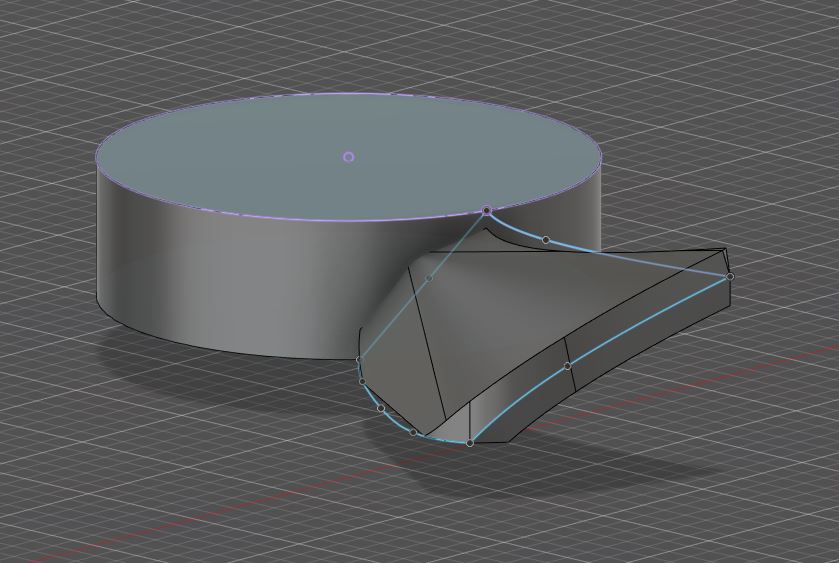

ちょっとずつ直してだいたいそれっぽい形状になった。

Fusion360は履歴管理型の3DCADなので、最初に作った3Dスケッチをいじって修正できる。

個人~小規模実質フリーのCADソフトでここまで動くのは珍しい気がする。ありがたい。

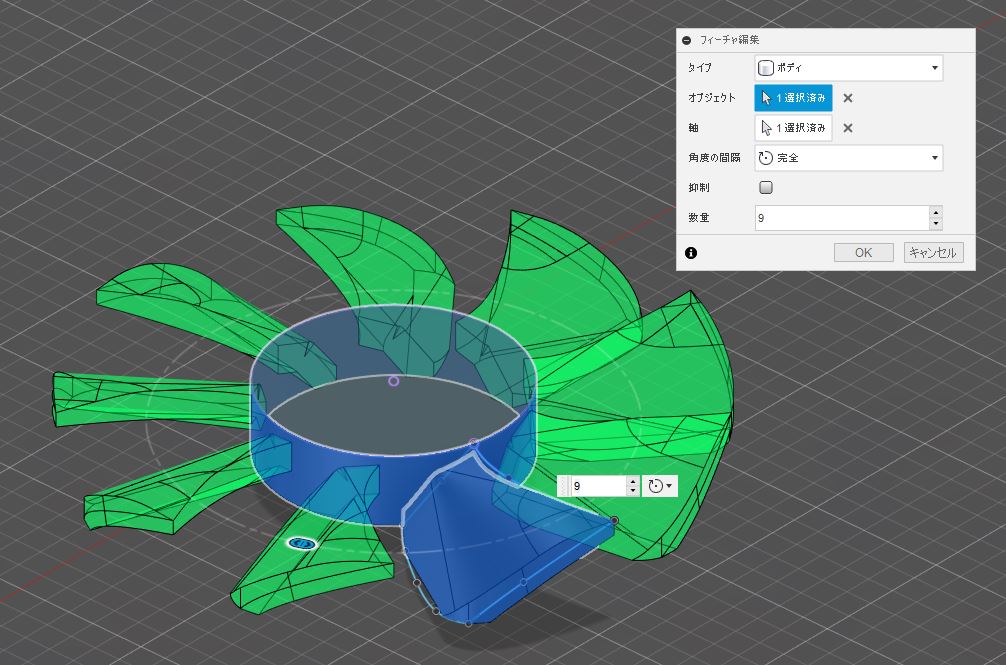

最後に9枚羽に複製して終わり。マジでリアル、かっこいい。面白い。

実際に回転させられるものも作れそうでワクワクする。

なんだかんだでいろいろ調整してパキッと仕上がった。次はこれをプラモデル化していく。

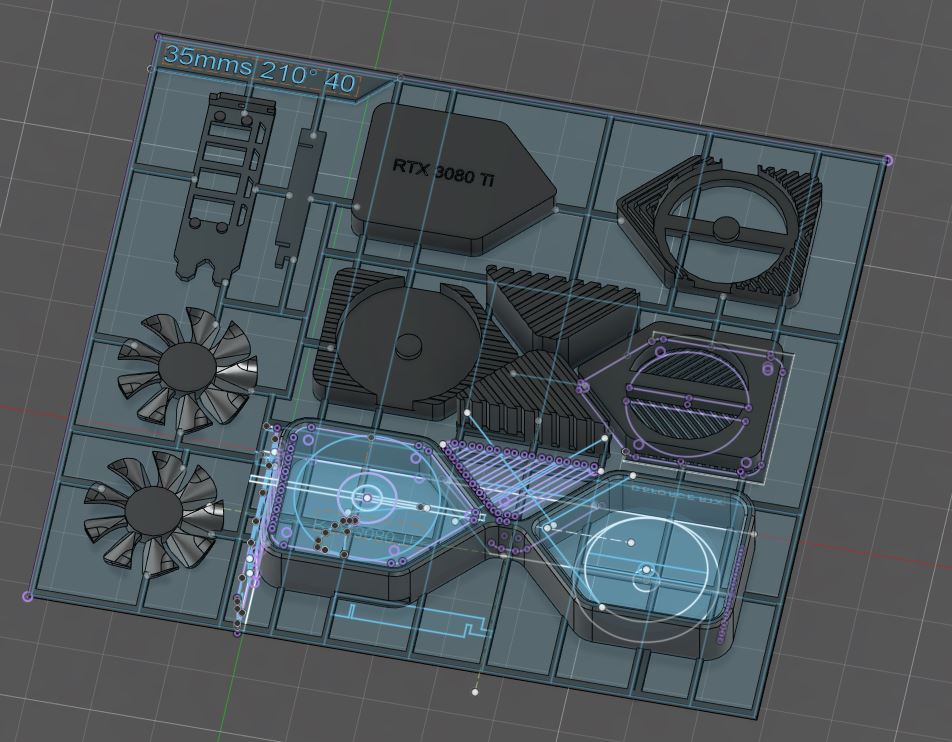

さあ、プラモデル、ということで1mm角ですべての部品をつなげた。それっぽい。

ただばらしてつなげただけで、本当はもっと配慮がいるのかもしれない。

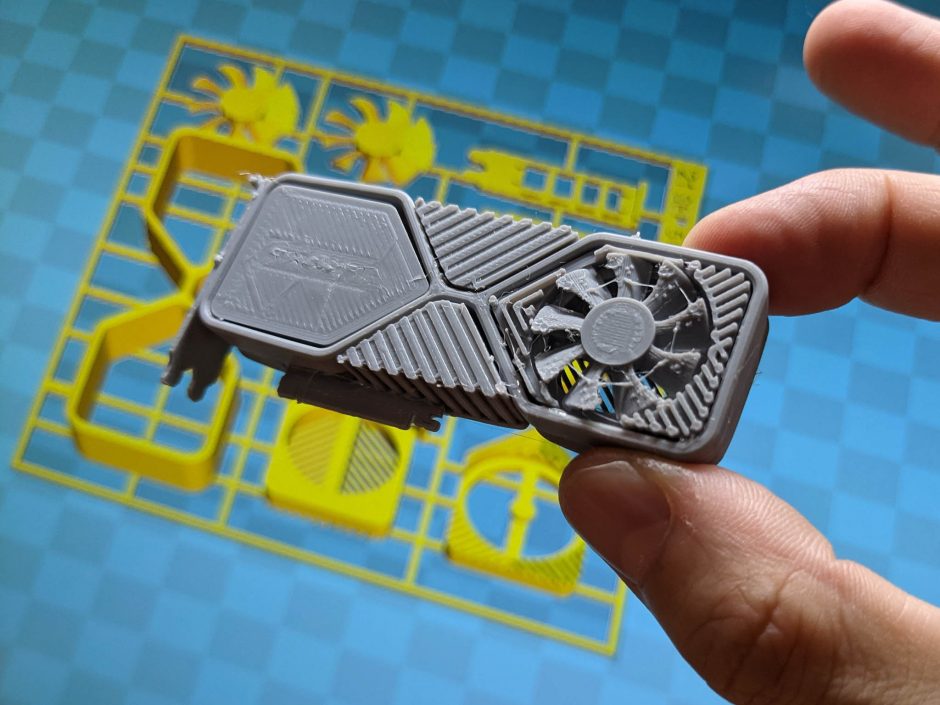

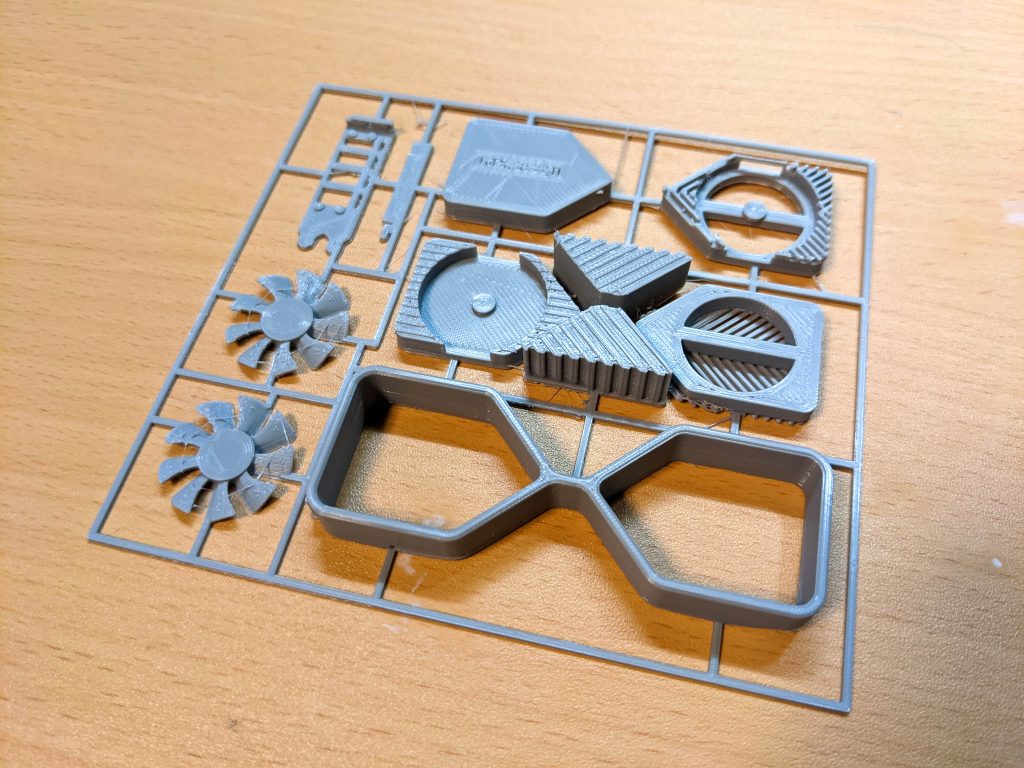

今回はプリンタをメンテしてから印刷。きれいに出てきた。悪くない。

Ender3、0.1mmでゆっくり印刷している。

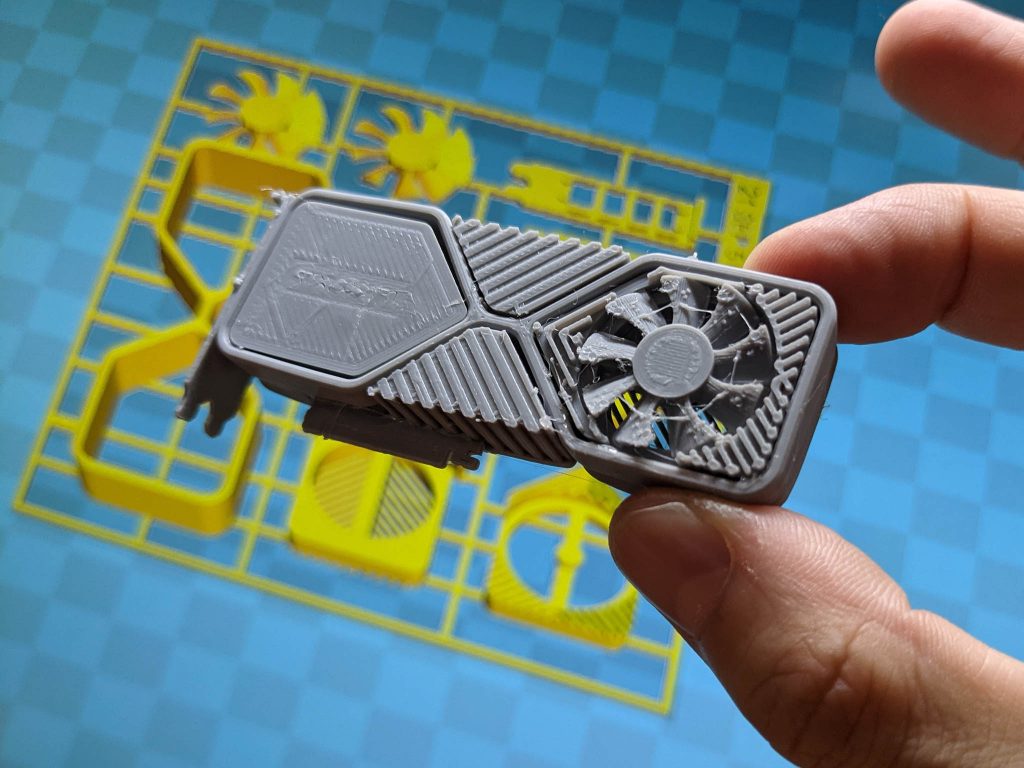

パチパチ仮組してみた。前回に比べればだいぶ改善した。

一方で、大きなひずみも発生しており、印刷条件の見直しは必要そう。

一応プラモデルのようなものが作れることはわかってきた。

ただ、ヒゲや、ゴミ、ノズルの跡が表面に残るなど、後処理が必要なのはほぼ確実。

後処理したらどうなるのか、次はそのあたりを挑戦してみたい。